Малогабаритная техника нашла широкое применение в частных хозяйствах. Минитракторы стали особенно востребованы при выполнении самых разных задач. Благодаря одному такому помощнику можно забыть о необходимости приобретать другие разновидности техники.

В широком ассортименте на рынке представлено и навесное оборудование, но интереснее и экономнее создавать его своими руками.

Бороны и грабли

15-65 тысяч рублей – средняя цена этого вида оборудования от производителей. Потому проще позаботиться о самостоятельном изготовлении приспособлений. Тогда и денег придётся заплатить не так много. А результат работы будет не хуже, чем у профессиональных инструментов.

Перед обработкой при помощи плуга земля требует тщательной подготовки. Дисковая борона – оптимальный выбор при выполнении такой работы. Изделие должно быть весом в пределах 190-700 килограмм. Размер захвата – 1-3 метра. Современные модели допускают установку нескольких дисков одновременно. До 20 сантиметров доходит максимальная глубина обработки почвы.

Существуют следующие разновидности борон:

- Зубовые.

- Дисковые.

- Работающие от ротора.

Особенности и изготовление

Те, что работают от ротора, пластами снимают грунт с поверхности. В этом случае делают срезы с толщиной от 3 до 9 см. Этот показатель можно выбирать по текущим потребностям владельца. Когда проектируют борону, учёту подлежит площадь надела для обработки. 750-1400 мм – ширина полосы, допустимая для этого инструмента.

Если лезвие спроектировано правильно, то угол у него будет острым. Благодаря этому просто внедряться в грунт с максимальным импульсом. Земля рассекается, упрощается уничтожение сорняков.

В случае с пересохшими грунтами актуальнее использовать дисковую борону. Дисковая часть в виде звёздочки отвечает за рыхление почвы. Подобных дисков на одном валу может крепиться до 5-7 штук. Всё определяется мощностью, характерной для диска.

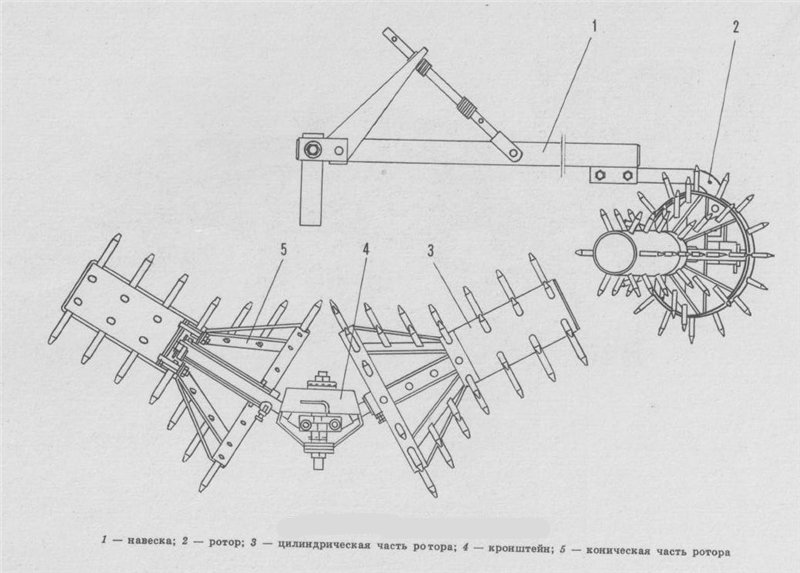

Устройство дисковой бороны:

Когда требуется создать равномерный прополотый грунт – предпочтение отдают бороне с зубьями. Этот инструмент снабжается выступающими частями с разной конфигурацией.

Чаще всего выбирают:

- квадраты;

- ножи;

- зубцы.

20-40 миллиметров – стандартный размер для такого оборудования. Шарниры или пружинные стойки обеспечивают сцепление с шасси.

Зубовая борона – самый простой вариант по конструкции. Выглядит инструмент как решётка с несколькими зубцами. В качестве зацепа можно использовать брус с несколькими отверстиями. Их помещают в трубку прицепного аппарата. При этом стержень требует дополнительной фиксации.

Вариант зубовой бороны на минитрактор на чертеже:

Из блоков или арматуры варят саму решётку. Допустимо применять трубы, имеющие перпендикулярное сечение. Главное – чтобы толщина стенок оставалась в пределах 3,5 мм. Зубья имеют угол наклона примерно в 47 градусов. Важно, чтобы сам агрегат вписывался в поворот любого радиуса.

Что надо учесть:

- Высота самих зубьев – 22 см.

- Для изготовления используется та же сталь, что и в случае арматуры.

- Дополнительная закалка, обточка для зубьев не будет лишней.

- Промежуток между деталями – 10,6 см.

Компоновка зубьев и вал тяги должны быть сопряжены друг с другом, иначе самодельное навесное и прицепное приспособление к трактору не даст нужного результата.

Роторная косилка на минитрактор

Перед началом работы важно заранее позаботиться о материалах и инструментах.

Допустимо использование всего, что есть под руками, потому проблемы не должны появиться. Подойдут:

- любые разновидности металлических бочек;

- запасные детали от техники, вышедшей из строя;

- старые рамы.

Для сбора этой части хватит минимальных знаний техники, навыков по обращению со сварочными аппаратами.

Любой тип роторных косилок содержит закреплённые на дисках ножи с кожухом для дополнительной защиты. Движение механизма начинается за счёт вала, отбирающего мощность.

Порядок работы будет следующим:

- 40-сантиметровые металлические уголки используются при разработке рам. При соединении допустимо применение обычных сварочных аппаратов. Режущие элементы можно собирать на основе ножей со старых тракторных косилок. Но без минимум 30-миллиметрового обрезания технике не хватит тяги.

- Из металла в форме листов, имеющего общую толщину до 4 мм, вырезают два круга 390-миллиметрового диаметра.

- На круги производят монтаж ножей. Важно, чтобы их вращение оставалось свободным после завершения работы. Растительность срезается потом только благодаря действию центробежных сил. Нижние диски на 450 мм диаметра берутся у старых лущильников. Обычно это нижняя часть.

- Специальные валы – место крепления дисков с ножами. Элемент может опираться на трубу из металла 30-сантиметрового диаметра. Не обойтись без дополнительных подшипников. Монтаж одного выполняют на трубе, второй соединяют со сварным шкивом.

- Диски с ножами крепятся на осевом валу. После этого шкивы и труба свариваются друг с другом. Самодельная косилка практически готова.

- Сверху на завершающем этапе монтируют защитный кожух. 1150 мм – ширина обработки у роторных косилок.

Нижние диски можно закрепить непосредственно на раме, это упрощает конструкцию.

Изготовление самодельной роторной косилки на видео:

Как сделать отвал?

Заранее требуется подготовить чертежи. Отдельно фиксируют навеску на мини-трактор. После собираются и готовятся необходимые материалы.

Отрезок стальной трубы диаметром на 700 мм подходит для создания переднего отвала либо задненавесной разновидности. Толщина стенок должна быть в пределах минимум 8 мм. Допускается брать отопительный пустой котёл с этой целью либо толстостенную старую бочку.

Труба разрезается продольно, но не пополам. Надо брать примерно ¾ от окружности. Получится лопата, обладающая нужным изгибом. Ширина устройства определяется мощностью, габаритами мини-тракторов. Согласно общему требованию, выход за пределы трактора для оборудования недопустим. Максимум выступа – по 400 мм, с каждой из сторон. Тогда отвал из трубы будет правильным.

Понадобится укрепить конструкцию продольными опорами. Их создают из продольных труб, имеющих сечение примерно 40 на 40 мм. Эти изделия привариваются чуть ниже серединной части отвала. Понадобится 4-8 поперечных упоров, тогда изделие станет прочнее. Даже при сильных нагрузках оно сохранит целостность. Резиновым кожухом оснащают нижнюю часть лопаты, ведь она соприкасается с землей по всей продольной части. Отвал для снега на снегоуборщик устанавливают также.

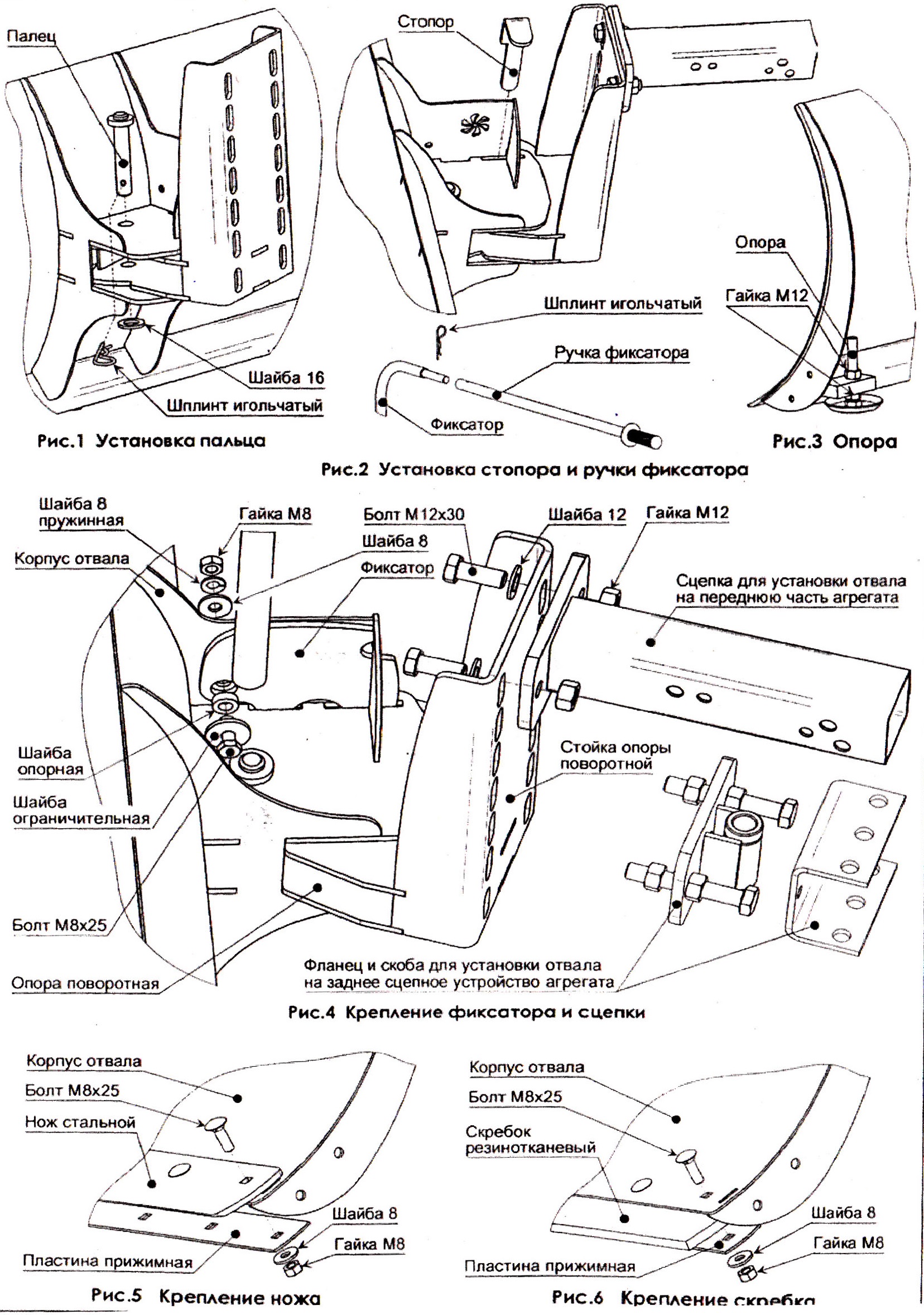

Подробный чертеж крепления отвала для минитрактора:

Окучник

Для создания дискового окучника потребуется выполнить следующие действия:

- Берём два металлических диска, толщина которых не превышает 2 миллиметров.

- Их располагают так, чтобы конструкции открывались наружу.

- Когда правильный угол подобран, всё закрепляют с помощью болтов. Можно просто заварить.

- Дальше всё закрепляется на сцепке. Кран на заднюю навеску монтируют отдельно.

Чертеж окучника:

Другой вариант окучника (ушастого) для минитрактора — чертеж и размеры:

Картофелесажалки и картофелекопалки

Во многом эти устройства похожи друг на друга. В картофелесажалке монтируют специальную чашу. В ней делают специальное отверстие, чтобы посадочный материал оказался в земле.

Домашнее оборудование предполагает сбор таких частей конструкции:

- Регулировочный механизм.

- Звёздочки.

- Бункер.

- Штифты.

- Ось.

- Колёса.

Для крепления берут обычные металлические рамы. Металлическую пластину используют, чтобы закрыть колёса спереди. В противном случае картофель начинает выпадать, хотя это не нужно. Бункер затягивают резиной снизу, тогда картофель не будет выпадать.

Чертеж картофелесажалки:

Основание конвейерного механизма (1) для подачи клубней в почву. Это цепь с соединенными челюстями ковша, расположенными через равные промежутки. Определяет расстояние между ковшами при плотности посадки в ряд. Клубни захватывают из бункера (5) и подают в паз, на сошку (4) . В конструкции (3) она может быть сконфигурирована для еще одного бункера (2). Рама через муфту соединена с трактором, конвейерный механизм приводится в действие с помощью приводных колес (6). Они должны быть оснащены клеммами, предназначенными для предотвращения проскальзывания. Последний шаг — закладка клубней на грядки. Для этого задняя часть узла диска (7) спарена с каждым рядом.

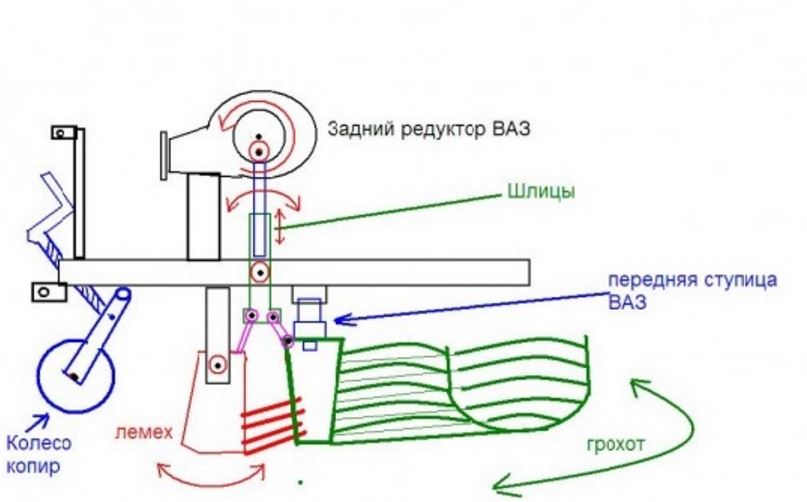

Картофелекопалка:

Самостоятельное изготовление фрезы

Основное назначение фрез – обработка мягкой почвы, которая постоянно подвергается воздействию техники. Почвофреза очень похожа на плуг, потому и принцип создания будет примерно одинаковым.

Чертежи фрезы:

Самодельный плуг для минитрактора

Самодельные плуги применяют, когда требуется обработать более жёсткую почву. Создание этого инструмента предполагает выполнение следующих шагов:

- Берём пластину с толщиной от 3 до 5 миллиметров.

- Нужна труба с пятимиллиметровыми стенками.

- Пластину затачивают ножом. После этого она должна стать похожей на косу.

- Отвал вытачивают при помощи болгарки.

- Роль части, выполняющей резание, играет рабочий элемент у косы. Его выбивают на наковальнях.

Следующий этап включает склейку деталей друг с другом. Главное – соблюдать требования относительно угла оборудования. На стальной лист накладывают лемех. Элементы привариваются друг к другу точечно, с двух сторон. Навеска с механическим подъёмом не помешает.

Сборочный чертеж однокорпусного плуга:

Создание самодельного двухкорпусного плуга для минитрактора на видео:

Культиватор

Технология изготовления этой части оборудования сводится к следующим шагам:

- Для соединения нескольких металлических пластин во всех сверлят отверстия.

- Крепление пластин с сечением в форме прямоугольника, квадрата. Место размещения фрез – сторона пластин в форме квадратов.

- После окончания работы делают специальные отверстия. Размер определяется диаметром рабочих труб. Через отверстия проходит труба из стали. Болтовые соединения или сварка применяются для финального крепления.

- Соединение вала минитрактора и культиваторных частей. Если быть точными – трубки с фрезами подсоединяют к сквозным отверстиям вала. После этого – ещё одно закрепление.

Фото:

При обработке сложных почв важно обратить внимание на прочность конструкции. На глинистых грунтах нагрузка у рабочей части будет максимальной.

Создание культиватора для минитрактора своими руками на видео:

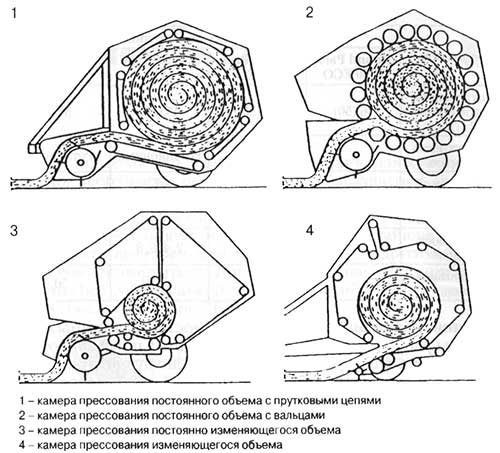

Пресс-подборщик

Данное оборудование отличается сложностью изготовления с технической точки зрения. Но решить проблему можно, если следовать такой примерной инструкции:

- Ходовая опора собирается на паре пневматических колёс.

- На эти детали монтируют лобовину, подборщик с транспортёром.

- Пресс-камера монтируется отдельно. Вальцы и прижимная щётка должны находиться внизу. Пластина на пружине ставится вверху. Потом эта деталь используется, чтобы прижимать друг к другу спрессованные пласты. Благодаря этому прилегание рулона к рабочей поверхности будет максимальным.

- Далее собирают привод, от которого начинают движение все остальные рабочие узлы. С 2-х скоростной коробкой передач соединяется кардан. Коробка передач – источник цепной энергии, идущей к вальцам, к транспорту подборщика.

- На механизм подбирающего устройства мини-трактора устанавливают шестерни. Главное – чтобы их диаметр был больше, чем на вальцах. Тогда скорость подбора будет выше, как и сила одновременной прессовки.

Фото и чертежи:

Сеялка

В любой сеялке присутствует несколько основных элементов:

- Орудия, зарывающие посаженные элементы, выравнивающие почву.

- Сошники. Чаще они бывают дискового типа. Созданы для разрезания пластов почвы, чтобы заделать сельхозкультуру на нужную глубину.

- Устройство, подающее семена или корнеплоды. Сначала проходит равномерный отбор, затем материал поступает в семяпровод.

- Ёмкости, в которых размещают материал для посадки.

- Каркас с крепежами для сцепки с мини-тракторами.

Есть базовое решение, которое подходит для новичков в этой сфере. Предполагает выполнение работы со следующим ходом:

- Сначала берут дисковые заготовки. Их крепят на основной рабочей оси, равномерно. 3 штук для начала будет достаточно.

- Любой из дисков снабжается ободом, который сверлится электрической дрелью 12 раз. Так владельцы получают заготовки для размещения семян внутри. ДСП, фанера – допустимые материалы для ящика.

- Часть конструкции сверху вмещает зернохранилища. Это название бункера, внутрь которого засыпают материалы для посадки.

- Отдельно изготавливают аппараты для высева. Допустимо использовать деревянные валы, опорой для которых служат два подшипника.

- Колёса можно использовать любые.

- Несущая рама стандартно имеет П-образную форму. Полосовое железо станет оптимальным вариантом.

- Бункер крепится болтовыми стяжками.

Второй вариант изготовления во многом похож на тот, что описан выше. Главное отличие – просверливание дополнительных отверстий внутри ступиц. Сошник создаётся из листовой стали. Для крепления используют кронштейны.

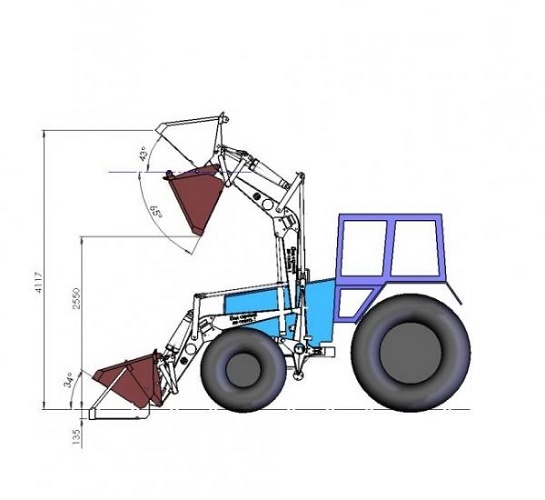

Кун для минитрактора своими руками

В магазинах техники часто можно увидеть ковши для минитракторов. Но и для самостоятельного изготовления не понадобится особых навыков или знаний. Чертежи и болгарки, сам основной материал – вот что понадобится при выполнении работы.

Для самодельного трактора с куном работа выполняется в следующем порядке:

- Начинают с изготовления крепежей. Их приваривают к двигателю и коробке. Металлический уголок снизу обеспечивает усиление конструкции, делает её более надёжной.

- Куски листового металла – основной материал, который используется для создания ковша. Чтобы получился ковш, лучше отрезать прямоугольники, обладающие нужным размером, сваривать их друг с другом. Долговечность изделия определяется качеством полученных швов. Оптимальный диаметр для труб – 100 мм. В случае с тягами этот показатель составит 50 мм.

- На следующем этапе монтируют гидроусилитель. Труба с диаметром до 30 мм обеспечит нужную гибкость. Не допускается выбирать изделия больше 50 мм в диаметре, иначе с движением деталей возникают проблемы.

- К передней части трактора приваривают опору. Далее всё объединяется со стойками.

- Цилиндр используется при дополнительном контроле. Обычно эту деталь устанавливают с правой части от ковша. Лопата для минитрактора ставится по необходимости.

Чертежи:

Изготовление адаптера-прицепа

Аппарат отличается конструкцией, включающей следующие детали:

- место для оператора, подключения дополнительных механизмов;

- прицеп с тележкой;

- инструменты, организующие управление;

- стойки с осью, колёсами;

- раскосы;

- поперечная штанга;

- сцепка;

- металлическая рамка.

Из трубы длиной 1,5-1,7 метра делают раму. Сцепку приваривают с одного из концов, с другой идёт штанга. С последней соединяют раскос и колёсную стойку.

Рычаги организуют управление устройством. При их переключении проще установить оптимальное положение для навесного оборудования. Регулировка предполагаемого усилия проводится дополнительно.

Мощность мотоблока определяет, какой будет длина дышла. На размер колёс оказывает влияние длина двигателя. Гидравлика монтируется дополнительно.

Опрыскиватель и навозоразбрасыватель

Стоимость таких изделий будет зависеть от того, как владельцы подходят к изготовлению. Для сборки своими руками из подручных материалов будут нужны:

- Насос, имеющий напряжение в 12 В.

- Трубы.

- Металлические профили квадратного сечения.

- Бак, пластиковый или из нержавеющей стали. Минимально необходимая ёмкость – 200 литров.

Трубы с распылителями крепятся к конструкции после завершения сварочных работ с участием рамы. Опрыскиватель соединяется с навеской минитрактора. Лучше сделать штангу с распылителем подвижной. Для этого автомобильную конструкцию соединяют с домкратом, он будет работать от гидравлической системы.

Самодельный опрыскиватель на минитрактор на видео:

Навозоразбрасыватели снабжаются колёсами. Их протектор должен быть достаточно мощным, чтобы избежать пробуксовки. Ленточный конвейер отвечает за подачу удобрений, привод от колёс прицепа приводит эту часть в движение. Регулировка и отключение часто проводятся вручную.

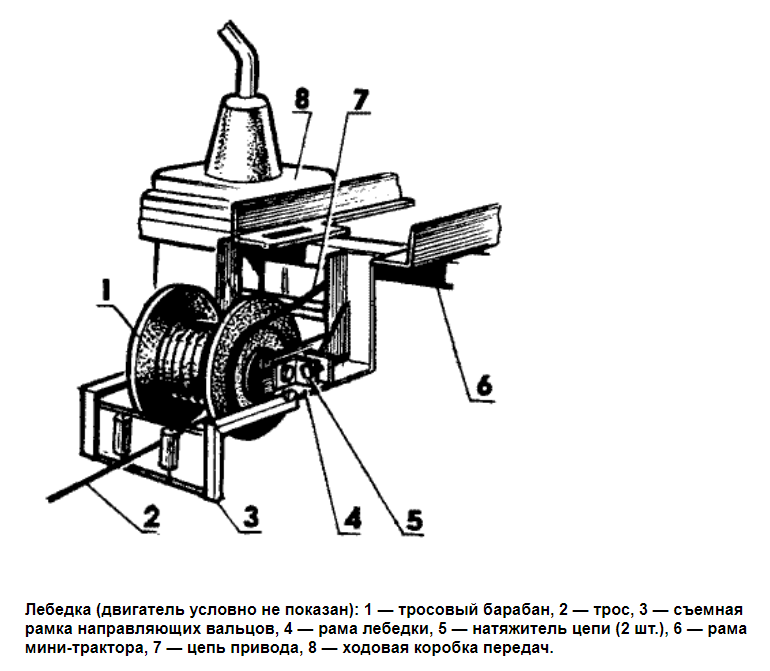

Самодельные лебёдки

Детали и узлы у самих лебёдок – максимально простые.

В её основе:

- ступенчатый вал;

- два подшипника, в пределах которых вращается предыдущая часть;

- вал с насадкой на него катушки и троса;

- звёздочка со своим подшипником;

- муфта со специальным штифтом;

- пружина сжатия.

При изготовлении лебёдки чаще всего применяют сварку, чтобы соединить различные детали друг с другом. При соединении вала с опорным кольцом, кронштейнов с корпусами серьёзных проблем возникнуть не должно. А вот при сварке катушки и муфты могут возникать проблемы.

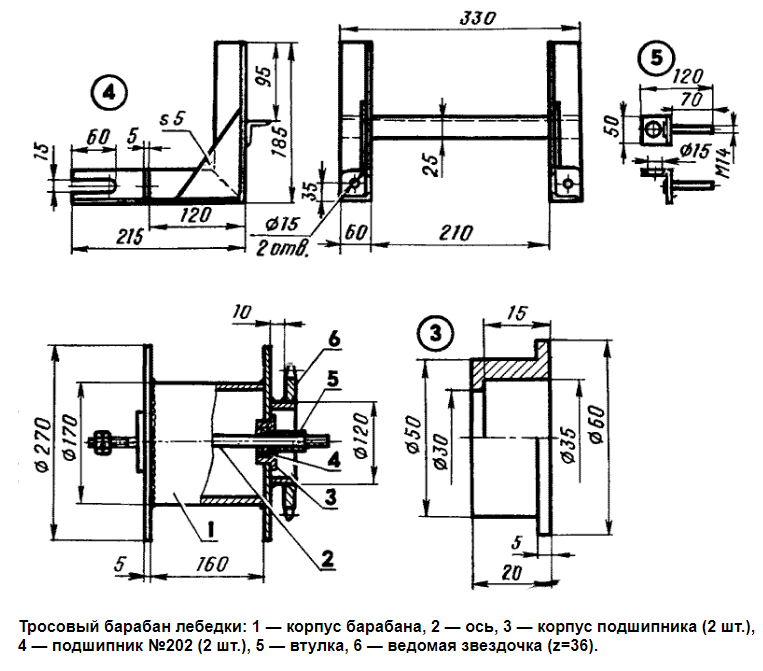

Следующий вариант сборки лебёдки – один из самых простых:

- Очерчиваем окружности на готовых щёках.

- Далее прорезываются осевые отверстия.

- Крепление одной из щёк на верстаке.

- Фиксация трёх струбцин на щеке, со 120-градусным углом. Окружность, очерченная ранее, обязательно соприкасается с верхними губками деталей.

- Монтаж барабана на щеку. Проводится охват детали по кругу, несколькими точками сварки и другими компонентами.

Окончательное приваривание барабана предполагает применение сплошного шва, на этом же этапе снимают струбцины. Такой же способ применяют при соединении второй щеки и муфтового кольца. При окончании обработки деталей важно не забыть закрыть корпус зажимным кольцом. Приваривание шайб-стенки идёт следующим этапом. Последний этап – создание в звёздочках отверстий для штифтов.

Чертежи лебедки:

Любое навесное оборудование без проблем приобретается в специализированных магазинах. Но самостоятельное изготовление способствует экономии. Результат работы – не хуже, чем у навесных приспособлений заводского изготовления, а по расценкам разницу легко заметить.

Ваш комментарий